沉淀硫酸鋇生產(chǎn)工藝

生產(chǎn)沉淀硫酸鋇,目前工業(yè)上采用較多的為芒硝—硫化鋇法,化學(xué)反應(yīng)為:

BaSO4 + 4C = BaS + 4CO↑

BaS + Na2SO4 = BaSO4↓+ Na2S

將重晶石粉和煤粉按一定的比例混合,然后從焙燒爐尾部進(jìn)入,與高溫氣流逆流接觸,在1100~1500 ℃下進(jìn)行高溫還原反應(yīng),反應(yīng)需要的熱量來(lái)源是煤粉或重油的燃燒,制取硫化鋇熟料(俗稱“黑灰”),經(jīng)過浸取、沉降澄清,使硫化鋇質(zhì)量濃度為 130~160 g/L。 同時(shí)將一定量的硫酸鋇廢水(稀硫化鈉溶液)放入化硝罐中,用蒸汽機(jī)加熱到 40 ℃以上,開動(dòng)攪拌機(jī),將芒硝輸入罐內(nèi),繼續(xù)加熱升溫到90 ℃,樣品采用硫化鈉除去鈣鎂雜質(zhì) ,硝水質(zhì)量濃度掌握在 1.2~1.22 g/cm3,然后將硝水進(jìn)行保溫沉降備用。將上述兩種溶液澄清后,澄清液按一定比例放入化合罐中進(jìn)行復(fù)分解反應(yīng),反應(yīng)達(dá)到等當(dāng)點(diǎn)或鋇鹵微過量為終點(diǎn)。 將制得的硫酸鋇和硫化鈉溶液一并放入過濾器中進(jìn)行固液分離, 硫化鈉清液則進(jìn)入回收裝置,進(jìn)行蒸發(fā)濃縮。 而過濾的鋇餅經(jīng)過水洗、酸洗,卸入鋇漿池內(nèi),用硫酸或磷酸調(diào)整pH至2~8,經(jīng)過充分酸化后用板框壓濾機(jī)壓去多余的水分,然后鋇餅經(jīng)過輸送機(jī)輸送到干燥機(jī)進(jìn)行干燥,分級(jí)、包裝得沉淀硫酸鋇成品。

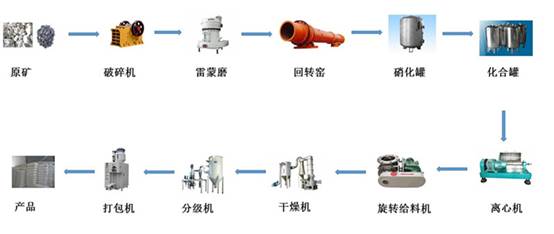

工藝流程示意圖

工藝流程主要環(huán)節(jié):

(1)破碎。重晶石、原料煤經(jīng)破碎機(jī)進(jìn)行破碎,進(jìn)入粗鋇工段原料倉(cāng)中儲(chǔ)存。

(2)磨粉,燃料煤經(jīng)破碎后輸送到雷蒙機(jī)中研磨,合格煤粉被送入粗鋇轉(zhuǎn)窯的煤粉燃燒系統(tǒng),連同鼓風(fēng)機(jī)向轉(zhuǎn)爐噴粉燃燒。

(3)煅燒:粉碎的重晶石與煤粉,在粗鋇回轉(zhuǎn)窯尾部進(jìn)入回轉(zhuǎn)窯中進(jìn)行還原反應(yīng),制得粗硫化鋇熔體。

(4)浸取。粗鋇回轉(zhuǎn)窯制得的粗硫化鋇用天車倒入浸取槽中,用稀硫化鋇溶液及干燥工段來(lái)的過濾母液進(jìn)行浸取,制得硫化鋇溶液。

(5)化硝。把一定量的硫酸鋇廢水(稀硫化鈉溶液)放入化硝罐內(nèi),用蒸汽加溫至40℃以上,開動(dòng)攪拌機(jī),將芒硝輸入罐內(nèi),繼續(xù)加溫至90 ℃以上,采用硫化鈉除去鎂鈣后,硝水質(zhì)量濃度控制在1.199 5- 1.219 8 kg/L,輸入澄清罐備用。

(6)化合。將上述2個(gè)溶液澄清后,按一定比例放入化合罐中進(jìn)行復(fù)分解反應(yīng)。然后將制得的硫酸鋇漿經(jīng)離心機(jī)進(jìn)行液固分離,分離得到的濾餅進(jìn)入干燥系統(tǒng)。

(7)干燥。硫酸鋇濾餅經(jīng)加料器攪拌粉碎后進(jìn)行干燥,分級(jí),打包。

我國(guó)沉淀硫酸鋇的市場(chǎng)及消費(fèi)

中國(guó)沉淀硫酸鋇主要生產(chǎn)廠家有十幾家。 2013年全國(guó)的沉淀硫酸鋇 廠家生產(chǎn)能力達(dá)到40萬(wàn)t,總產(chǎn)量約為25萬(wàn) t,其中以河北嘉信化工有限公司生產(chǎn)能力最大,年產(chǎn)5萬(wàn) t。國(guó)內(nèi)沉淀硫酸鋇主要用于涂料、塑料、造紙、橡膠、 油墨等行業(yè), 消費(fèi)結(jié)構(gòu)為: 涂料行業(yè)占 50%~60%,塑料 行業(yè) 占 10%~15% ,紙 張 行業(yè) 占 1%~5%,橡膠行業(yè)占 15%~20%,油墨顏料行業(yè)占 5%~10%。

關(guān)閉返回

關(guān)閉返回